Dlaczego wylewka samopoziomująca pod panele jest tak ważna

Panele podłogowe są stosunkowo wyrozumiałe dla drobnych niedoskonałości podłoża, ale tylko do pewnego momentu. Zbyt duże różnice poziomów skutkują skrzypieniem, „pompowaniem” podłogi, a nawet pękaniem zamków paneli. Wylewka samopoziomująca pod panele rozwiązuje te problemy, pod warunkiem że zostanie dobrze dobrana, poprawnie obliczona i właściwie ułożona.

Najczęstszy błąd inwestorów polega na tym, że kupują pierwszą z brzegu masę samopoziomującą, wylewają ją „na oko” i liczą, że wszystko samo się wyrówna. Efekt to fale, garby, zbyt cienka lub zbyt gruba warstwa, a często także zmarnowane pieniądze. Kluczowe staje się zrozumienie, jak przygotować podłoże, jak policzyć potrzebną ilość materiału, jak dobrać grubość wylewki i jak ją rozprowadzić, żeby podłoga pod panelami była gładka jak stół.

Równość podłoża pod panele określa się zwykle jako maksymalną różnicę wysokości na danym odcinku. Producenci paneli wymagają zazwyczaj, aby różnica nie przekraczała 2–3 mm na długości 2 metrów. Bez wylewki samopoziomującej osiągnięcie takiej precyzji na starych wylewkach betonowych jest trudne. Dlatego masa samopoziomująca staje się podstawowym narzędziem przy przygotowaniu podłoża pod panele w remontowanych mieszkaniach.

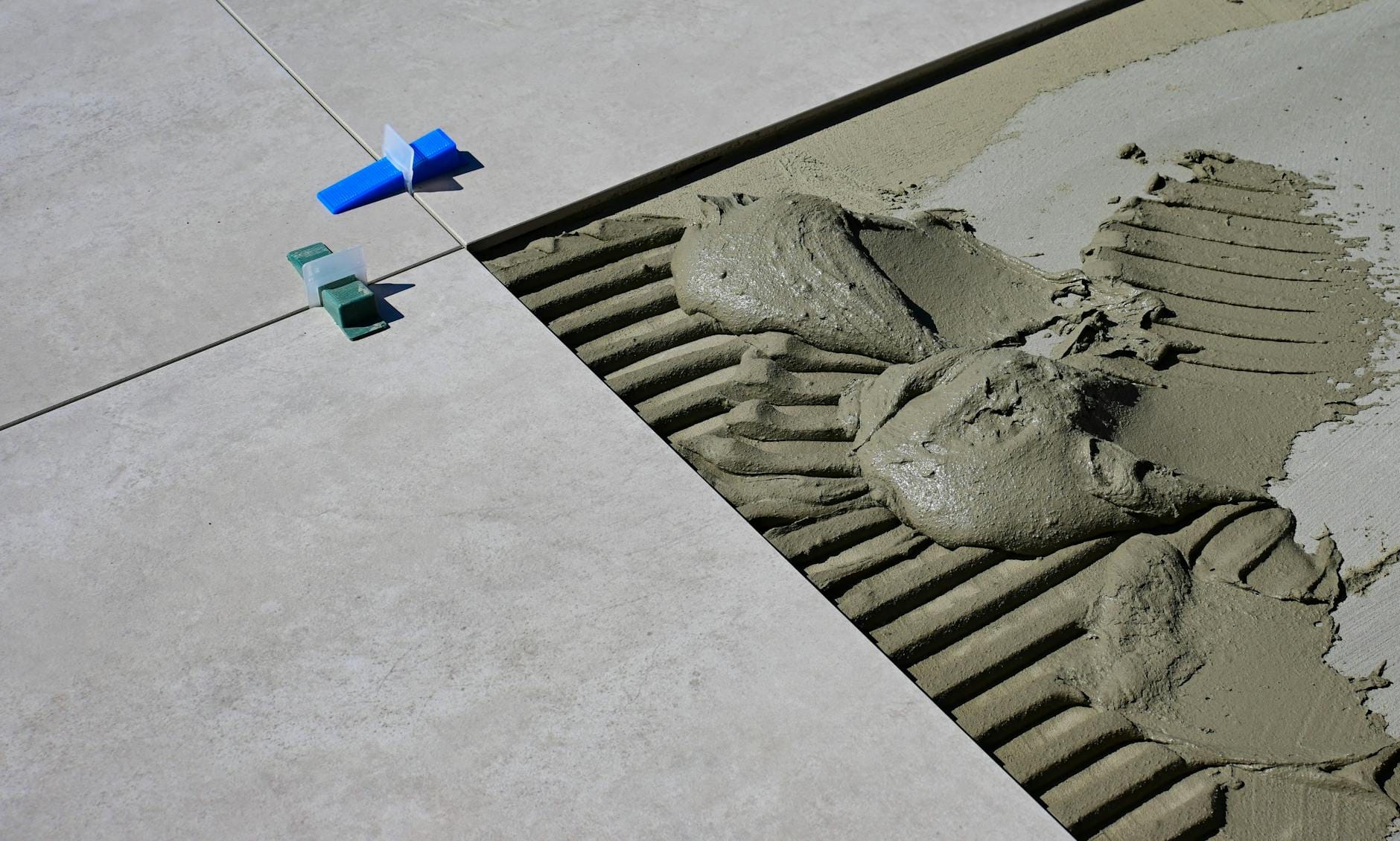

Wylewka samopoziomująca to nie to samo co tradycyjny beton czy jastrych cementowy. To gotowa mieszanka o bardzo drobnym uziarnieniu, która po wymieszaniu z wodą uzyskuje płynną, lecz stabilną konsystencję. Rozlewa się pod własnym ciężarem, wypełniając nierówności i tworząc bardzo gładką, równą płaszczyznę. Jednak jej zachowanie w praktyce zależy od tego, czy prawidłowo przygotowano podłoże, utrzymano właściwe proporcje wody oraz zastosowano odpowiednią technikę pracy.

Rodzaje wylewek samopoziomujących a podłoga z paneli

Masa samopoziomująca cementowa a anhydrytowa

Na rynku dostępne są dwa główne typy wylewek samopoziomujących, które pojawiają się pod panelami: cementowe i anhydrytowe (gipsowe). Oba mogą być stosowane, ale nie w każdych warunkach i nie w każdej grubości.

Wylewki cementowe są najczęściej wybierane w mieszkaniach i domach, szczególnie w remontach. Dobrze znoszą wilgoć, mogą być stosowane także w pomieszczeniach mokrych (łazienka, kuchnia), są odporne na zmiany temperatury i nadają się na ogrzewanie podłogowe, o ile producent to dopuszcza. Ich zaletą jest uniwersalność – można je stosować na betonie, starych wylewkach, a często także na jastrychach anhydrytowych (z odpowiednim przygotowaniem).

Wylewki anhydrytowe (gipsowe) są bardziej płynne, lepiej rozpływają się na dużych powierzchniach i dają bardzo gładkie wykończenie. Świetnie współpracują z ogrzewaniem podłogowym dzięki dobrej przewodności cieplnej. Mają jednak ograniczenia: nie lubią trwałej wilgoci, wymagają bardzo starannej izolacji przeciwwilgociowej, a przy układaniu paneli trzeba zadbać o odpowiednio niską wilgotność resztkową. W remontach starych mieszkań zwykle sięga się po cement, bo jest bezpieczniejszy w typowych warunkach.

Zakres grubości wylewek samopoziomujących

Każdy produkt ma określony zakres stosowanej grubości warstwy. Standardowe masy wyrównujące pod panele pracują w przedziale np. 2–10 mm, 3–15 mm lub 5–30 mm. Jeśli najniższe miejsce na posadzce ma 0 mm, a najwyższe 15 mm, produkt 2–10 mm nie zadziała prawidłowo – trzeba albo zastosować inną masę, albo pracować w dwóch etapach.

Typowy schemat wygląda tak:

- niewielkie nierówności: do 5 mm – wystarczy masa wyrównująca o małym minimalnym i maksymalnym przekroju, np. 1–10 mm,

- średnie nierówności: 5–20 mm – lepsza będzie uniwersalna wylewka samopoziomująca 3–30 mm,

- duże różnice poziomów: powyżej 20–30 mm – rozważa się wstępną warstwę wyrównującą (np. zaprawa naprawcza, tradycyjny jastrych) i dopiero potem cienką samopoziomującą „na gładko”.

Dobór zakresu grubości wpływa bezpośrednio na zużycie, a więc na ilość worków do kupienia. Jeśli użyje się zbyt cienkowarstwowego produktu do wyrównania dużych różnic, trzeba będzie albo pracować w kilku warstwach, albo akceptować ryzyko spękań.

Parametry techniczne ważne pod panele

Na etapie zakupu masy samopoziomującej warto sięgnąć po kartę techniczną produktu. Kilka parametrów ma szczególne znaczenie przy podłodze z paneli:

- Wytrzymałość na ściskanie – np. C20, C25, C30. Pod panele wystarczy zwykle C20, ale przy intensywnie użytkowanych pomieszczeniach (przedpokój, biuro) lepiej sięgnąć po wyższe klasy.

- Wytrzymałość na zginanie – wpływa na odporność na pękanie przy odkształceniach. Im wyższa, tym lepiej dla stabilności cienkiej warstwy.

- Zakres grubości warstwy – kluczowy do prawidłowego obliczenia ilości materiału i zaplanowania pracy.

- Czas wiązania i możliwość chodzenia – ważne przy planowaniu harmonogramu robót i układania paneli. Niektóre masy szybkoschnące pozwalają na chodzenie już po kilku godzinach.

- Możliwość stosowania na ogrzewaniu podłogowym – nie każdy produkt jest do tego dopuszczony.

Pod panele najczęściej wybiera się masy samopoziomujące przeznaczone jako warstwa wyrównująca pod okładziny z paneli, płytek, wykładzin i parkietu. Tego typu opis można znaleźć na worku lub w karcie produktu – to bezpośredni sygnał, że dany materiał sprawdzi się jako podłoże pod panele.

Ocena stanu podłoża przed wylaniem samopoziomującej

Sprawdzenie równości – łata, poziomica, niwelator

Zanim zacznie się liczyć ilość wylewki samopoziomującej pod panele, trzeba wiedzieć, jakie faktycznie są nierówności. Pomiary „na oko” rzadko się sprawdzają. Najprostszy i najtańszy sposób to użycie długiej, minimum dwumetrowej łaty murarskiej lub prostej listwy aluminiowej oraz poziomicy.

Postępuje się następująco:

- Łatę przykłada się w różnych miejscach podłogi, w różnych kierunkach – wzdłuż, w poprzek i po przekątnych.

- Sprawdza się największe prześwity między łatą a podłożem. Tam, gdzie prześwit jest największy, potrafi zniknąć nawet gruba podkładka.

- Największe prześwity notuje się, np. 3 mm, 5 mm, 10 mm. Ten wynik będzie referencją przy wyborze grubości wylewki.

Jeśli ma się dostęp do niwelatora (lub nawet prostszego poziomicy laserowej), można wykonać dokładniejsze pomiary. Wyznacza się jeden punkt odniesienia (np. najwyższe miejsce podłogi), a następnie mierzy odchyłki w innych punktach. Dzięki temu powstaje obraz, gdzie posadzka „ucieka” w dół, a gdzie jest względnie równa.

Ocena nośności i przyczepności starej posadzki

Równość to nie wszystko. Masa samopoziomująca pracuje cienką warstwą, więc musi mieć solidne, stabilne podłoże. Stara wylewka betonowa powinna być:

- nośna – bez odspojonych fragmentów, kruszenia się i „pływających” kawałków,

- czysta – bez warstw farby, klejów, kurzu, tłuszczu i innych zanieczyszczeń,

- zagruntowana – z odpowiednio dobranym gruntem do typu podłoża.

Przy ocenie nośności wykonuje się prosty test: ostrym narzędziem (np. młotkiem, przecinakiem) opukuje się i rysuje powierzchnię. Jeśli beton się sypie, kruszy, łatwo się odspaja, konieczne są naprawy, a czasem nawet skucie starej wylewki. Samopoziomującej nie da się „przykryć problemu” – masa będzie pracować razem z podłożem, a jeśli to jest słabe, całość może popękać lub się odspoić.

Wilgotność podłoża i jej wpływ na panele

Wylewka samopoziomująca wymaga odpowiednio suchego podłoża, szczególnie gdy na wierzchu mają się znaleźć panele laminowane lub winylowe montowane w systemie pływającym. Zbyt duża wilgotność posadzki może prowadzić do odspajania wylewki, opóźnionego wiązania, pleśni, a ostatecznie do problemów z panelami (spuchnięcie, podnoszenie się krawędzi).

Do pomiaru wilgotności stosuje się:

- elektroniczny miernik wilgotności – szybki, orientacyjny pomiar,

- test folii – na podłodze przykleja się folię PE i sprawdza po 24 h, czy od spodu skrapla się woda; to prosty amatorski test,

- profesjonalne metody CM – wykonywane najczęściej przez specjalistów.

Producenci paneli określają maksymalną wilgotność podłoża, np. dla jastrychu cementowego rzędu 2,0–2,5% CM, dla anhydrytowego 0,5–0,8% CM (dokładne wartości zależą od producenta). Jeśli podłoże jest za wilgotne, wylewka samopoziomująca nie rozwiąże problemu – trzeba najpierw osuszyć posadzkę lub zdiagnozować źródło wilgoci (brak izolacji, przecieki, kondensacja).

Przygotowanie podłoża pod wylewkę samopoziomującą

Czyszczenie i usuwanie starych warstw

Stare kleje, farby, resztki masy szpachlowej, tłuste plamy – to największy wróg przyczepności. Zanim masa samopoziomująca trafi pod panele, podłoże trzeba doprowadzić do „ładu i składu”. W praktyce oznacza to:

- skucie luźnych fragmentów starej wylewki,

- zeszlifowanie grubych resztek kleju czy farby (szlifierką do betonu, frezarką),

- dokładne odkurzenie powierzchni mocnym odkurzaczem przemysłowym,

- odtłuszczenie miejsc z plamami po olejach lub smarach (środki do usuwania tłuszczu, mechaniczne zeszlifowanie).

Jeśli na posadzce były stare płytki, po ich skuciu zostaje często nierówna warstwa kleju. W takiej sytuacji sensowne jest mechaniczne wyrównanie najgrubszych „garbów” i dopiero później wylewanie masy samopoziomującej, zamiast usiłować wyrównać wszystko samopoziomującą na raz. Zmniejsza to zużycie i ułatwia pracę.

Naprawa pęknięć, ubytków i słabych miejsc

Pęknięcia i większe ubytki w starej wylewce wymagają osobnej interwencji przed wylaniem masy samopoziomującej. W zależności od rodzaju uszkodzeń stosuje się:

- zaprawy naprawcze cementowe – do wypełniania większych dziur, krawędzi przy ścianach, stref przy przejściach instalacyjnych,

- żywice epoksydowe z piaskiem kwarcowym – do „zszywania” pęknięć i stabilizacji popękanych fragmentów jastrychu,

- kotwy i zszywki – przy głębokich, pracujących rysach stosuje się mechaniczne łączenie fragmentów wylewki.

Pominięcie tego etapu skutkuje tym, że pęknięcia przeniosą się na nową warstwę samopoziomującą. Nawet jeśli panele częściowo „schowają” drobne nierówności, ruchy podłoża z czasem i tak spowodują problemy: rozszczelnienie połączeń, skrzypienie, „telepanie się” paneli w okolicach pęknięć.

Gruntowanie – klucz do dobrej przyczepności

Grunt to niedoceniany, a absolutnie kluczowy etap przy wylewce samopoziomującej pod panele. Jego zadania są trzy:

- związanie resztek pyłu i wzmocnienie wierzchniej warstwy podłoża,

- ograniczenie chłonności podłoża, żeby woda z mieszanki nie uciekała zbyt szybko,

- poprawa przyczepności wylewki do podłoża.

Rodzaj gruntu dobiera się do typu podłoża: na beton i jastrychy cementowe najczęściej stosuje się grunt głęboko penetrujący lub grunt uniwersalny, na podłoża gładkie, zwarte – specjalne mostki sczepne (często o konsystencji gęstej, z wypełniaczem kruszywowym). W kartach technicznych mas samopoziomujących producenci zalecają konkretne produkty gruntujące z własnej oferty – ich użycie daje największą gwarancję kompatybilności.

Dylatacje i taśmy brzegowe przy wylewce pod panele

Przed samym wylaniem masy samopoziomującej trzeba zadbać o możliwość „pracowania” podkładu. Panele jako podłoga pływająca również będą zmieniały wymiary pod wpływem temperatury i wilgotności, więc cały układ powinien mieć gdzie się odkształcać.

Na styku ściana–posadzka montuje się taśmę dylatacyjną (piankową), która:

- oddziela wylewkę i później panele od ścian,

- tłumi przenoszenie dźwięków uderzeniowych,

- zabezpiecza krawędzie przed pękaniem podczas wiązania masy.

W większych pomieszczeniach lub tam, gdzie w starej posadzce są już dylatacje konstrukcyjne, trzeba je przenieść na nową warstwę. Przecina się wtedy świeżą wylewkę w tych samych miejscach lub stosuje się specjalne profile dylatacyjne. Później dylatacje powinny zostać respektowane również przez układ paneli (np. poprzez listwy dzielące między pomieszczeniami).

Jak obliczyć ilość wylewki samopoziomującej pod panele

Przeliczenie zużycia na m² i mm grubości

Producenci podają zużycie masy samopoziomującej w formacie typu „1,6 kg/m² na 1 mm grubości”. To punkt wyjścia do obliczeń. Schemat jest prosty:

- Oblicza się powierzchnię pomieszczenia w m² (długość × szerokość, z korektą na wnęki, kominy itp.).

- Ustala się średnią planowaną grubość w mm – nie tylko maksymalny dołek, ale uśredniony przekrój po całej powierzchni.

- Powierzchnię mnoży się przez grubość i przez zużycie z karty technicznej.

Przykładowo: pomieszczenie 20 m², średnia grubość wylewki 5 mm, masa o zużyciu 1,7 kg/m²/mm:

- 20 m² × 5 mm = 100 „mimetrów” (m²·mm),

- 100 × 1,7 kg = 170 kg masy,

- przy workach 25 kg wychodzi 170 / 25 ≈ 6,8, więc potrzebne jest 7 worków.

Do obliczeń zawsze dodaje się zapas 5–10% na straty, niedokładności pomiaru i miejscowe pogłębienia.

Jak wyznaczyć średnią grubość warstwy

Najwięcej błędów pojawia się przy szacowaniu grubości. Ludzie patrzą na najgłębszy dołek i zakładają, że tyle wystarczy. Tymczasem, żeby powierzchnia była równa pod panele, w wielu miejscach trzeba „dociągnąć” masę do wyznaczonego poziomu.

Praktyczne podejście:

- w kilku charakterystycznych punktach (rogi, środek, strefy przejść) mierzy się różnicę poziomów względem najwyższego punktu,

- zapisuje się wartości, np. 0 mm, 3 mm, 5 mm, 7 mm, 10 mm,

- oblicza się średnią arytmetyczną z tych pomiarów; często wychodzi mniej niż maksymalna głębokość.

Jeżeli najgłębszy punkt ma 12 mm, ale większość podłogi mieści się między 4 a 6 mm, realna średnia będzie bliżej 6–7 mm niż 12. Można też podzielić pomieszczenie na strefy (np. dwie połówki pokoju) i policzyć dla każdej osobno, jeśli różnice są duże.

Kiedy opłaca się wyrównać wstępnie, a kiedy lać grubiej

Przy bardzo zniszczonych, „pofałdowanych” posadzkach warto decyzję o grubości oprzeć nie tylko na obliczeniach, ale też na ekonomii.

Jeżeli:

- lokalne dołki sięgają kilkunastu milimetrów,

- reszta podłogi ma minimalne odchyłki,

często taniej i rozsądniej jest doszpachlować najgorsze miejsca tańszą zaprawą wyrównującą lub nawet betonem naprawczym, a dopiero potem rozlać cienką warstwę samopoziomującej (np. 3–5 mm) po całości. Zmniejsza to zużycie droższej masy i minimalizuje ryzyko skurczowych spękań przy grubszej warstwie.

Inna sytuacja: równomierny „spadek” w stronę jednej ściany, bez gwałtownych dziur. Wtedy korzystniej jest ustalić docelowy poziom (najwyższy punkt) i wykonać jedną, grubszą warstwę samopoziomującej, zamiast bawić się w lokalne podkładanie zaprawy. Liczy się tu też czas – jedna równo wylana płaszczyzna przyspiesza montaż paneli.

Ograniczenia grubości jednej warstwy i wylewanie „na dwa razy”

Każda masa ma w karcie technicznej określony zakres stosowania, np. 2–10 mm lub 5–30 mm. Przekroczenie maksymalnej grubości na jednym przejściu to proszenie się o problemy: spękania, zapadanie się, dłuższe schnięcie.

Jeśli potrzeba większej grubości niż dopuszcza producent, są dwa rozwiązania:

- pierwsza, grubsza warstwa z innego materiału (np. zwykły jastrych cementowy lub zaprawa wyrównująca),

- wylewanie dwóch warstw samopoziomującej – z zachowaniem przerwy technologicznej i gruntowania między warstwami, jeżeli producent to dopuszcza.

Druga metoda jest wygodna przy wysokich wymaganiach co do równości (np. pod cienkie panele winylowe). Pierwszą warstwą „zbiera się” duże odchyłki, drugą robi się już cienką, precyzyjną korektę.

Przygotowanie narzędzi i organizacja pracy

Sprzęt potrzebny do wykonania równej wylewki

Do samego wylania masy samopoziomującej pod panele wystarczy kilka prostych, ale sprawdzonych narzędzi:

- mieszadło do zapraw (wiertarka z odpowiednim mieszadłem lub dedykowany mieszalnik),

- czyste wiadra o znanej pojemności (najlepiej przynajmniej dwa),

- paca lub szpachla do rozprowadzania masy, ewentualnie listwa zgarniająca z regulacją wysokości,

- wałek kolczasty na kiju – do odpowietrzania i równomiernego rozprowadzenia,

- buty na kolcach lub przynajmniej deski do chodzenia po świeżej masie, jeśli zachodzi potrzeba wejścia na rozlaną powierzchnię,

- poziomica, łata i ewentualnie repery poziomujące (np. śruby, znaczniki).

Przed rozpoczęciem prac wszystkie narzędzia powinny być przygotowane i ustawione w zasięgu ręki. Masa samopoziomująca ma ograniczony czas obróbki, dlatego nie ma miejsca na szukanie wałka po wylaniu połowy pokoju.

Planowanie kolejności zalewania i dostępu do wyjścia

Wylanie wylewki samopoziomującej to operacja, którą dobrze się planuje jak „wyjście z labiryntu”. Trzeba:

- ustalić, od którego końca pokoju zaczyna się wylewanie,

- zaplanować „drogę odwrotu”, żeby nie zostać odciętym od drzwi,

- określić miejsca, gdzie będą stały wiadra do mieszania, tak aby nie przenosić ich przez świeżą masę.

Typowy układ to start od najdalszego narożnika i przesuwanie się w stronę wyjścia. W dużych pomieszczeniach pomaga wyznaczenie pasów roboczych – np. wylewanie kolejno stref szerokości 1–1,5 m, z zachodzeniem kolejnych partii na siebie „na mokro”.

Technika wylewania, żeby uniknąć fal

Prawidłowe mieszanie masy – konsystencja ma znaczenie

„Samopoziomująca” nie oznacza, że poradzi sobie z każdą ilością wody. Zbyt gęsta tworzy garby i nie zlewa się w jednorodną taflę, zbyt rzadka – rozwarstwia się, słabnie i może pękać.

W praktyce postępuje się według instrukcji:

- odmierza się dokładną ilość wody na jeden worek (np. 5,0–5,5 l),

- wsypuje suchą mieszankę do wody, a nie odwrotnie,

- miesza mechanicznie przez podany czas (zwykle 2–3 min), aż do uzyskania jednolitej masy bez grudek,

- po krótkim odczekaniu (kilkadziesiąt sekund) mieszanie się powtarza.

Zmienianie proporcji wody „na oko” jest prostą drogą do fal i osłabienia wylewki. W jednym pokoju wszystkie porcje powinny mieć stałą konsystencję, dlatego warto trzymać się tej samej ilości wody na każde wiadro.

Wylewanie pasami i łączenie „na mokro”

Żeby uniknąć widocznych przejść i fal, kolejne porcje masy trzeba łączyć zanim poprzednia zdąży związać. Optymalny schemat:

- Wylewa się pierwszą porcję w jednym rogu, lekko rozprowadza pacą.

- Bez czekania miesza się kolejną porcję i wylewa tuż obok, tak aby masy się połączyły i „przelały” jedna w drugą.

- W miarę postępu wyrównuje się całość wałkiem kolczastym, prowadząc go w różnych kierunkach.

Przerwy między kolejnymi wiadrami nie powinny przekraczać kilku minut. Jeśli na powierzchni zaczyna się tworzyć „skorupka”, nowa porcja nie zwiąże się idealnie i granica może być widoczna pod panelami jako delikatny „schodek”.

Kontrolowanie poziomu i eliminacja lokalnych górek

Nawet przy prawidłowym mieszaniu masa nie zawsze sama ułoży się idealnie. Szczególnie przy większych grubościach tworzą się delikatne górki przy miejscach, gdzie wylewa się masę z wiadra.

Żeby temu zapobiec:

- po każdym wylaniu porcji delikatnie „rozciąga się” masę pacą,

- wałek kolczasty prowadzi się także wzdłuż ścian, nie tylko na środku pomieszczenia,

- kontroluje się poziom łatą – jeżeli widać lokalną górkę, można ją lekko „ściągnąć” w kierunku niższej strefy, dopóki masa jest świeża.

Praktyczny trik z budowy: w newralgicznych miejscach (np. przy przejściach między pomieszczeniami) montuje się wcześniej kilka reperów poziomujących (np. wkrętów o jednakowej wysokości). Przeciągając po nich łatę, widać od razu, czy warstwa ma zaplanowany poziom, czy trzeba dołożyć lub ściągnąć nadmiar masy.

Odpowietrzanie wałkiem kolczastym

Wałek kolczasty to nie gadżet, tylko narzędzie, które realnie zmniejsza ryzyko późniejszych problemów. Przejeżdża się nim po świeżej wylewce w celu:

- usunięcia pęcherzy powietrza uwięzionych w masie,

- wyrównania mikrofal i śladów po pacach,

- lepszego „zlania się” sąsiadujących porcji masy.

Ruchy powinny być spokojne, krzyżowe (wzdłuż i w poprzek pomieszczenia). Zbyt energiczne „szarpanie” wałkiem może naruszyć podłoże lub przesunąć masę w jedno miejsce, tworząc znów nierówności.

Warunki schnięcia i czas do układania paneli

Temperatura, przeciągi i nasłonecznienie

Samopoziomująca to mieszanka cementowa lub anhydrytowa. Zbyt szybkie odparowanie wody powoduje skurcz i rysy, zbyt wolne – wydłuża schnięcie i blokuje montaż paneli.

Optymalne warunki to:

- temperatura podłoża i powietrza w granicach określonych przez producenta (najczęściej 10–25°C),

- brak przeciągów i intensywnego, bezpośredniego nasłonecznienia świeżej wylewki,

- umiarkowana wilgotność powietrza.

Okien nie otwiera się szeroko od razu po wylaniu. Jeżeli pomieszczenie mocno się nagrzewa od słońca, sensowne jest tymczasowe zasłonięcie okien, żeby powierzchnia nie wysychała zbyt gwałtownie.

Kiedy można chodzić, a kiedy kłaść panele

W kartach technicznych zwykle podawane są dwie wartości:

- czas do możliwości chodzenia – od kilku godzin do doby, w zależności od produktu,

- czas do układania okładzin – od kilkunastu godzin (przy masach szybkosprawnych) do nawet kilkunastu dni przy standardowych mieszankach i większej grubości.

Kontrola wilgotności podkładu przed montażem paneli

Sucha w dotyku powierzchnia nie gwarantuje, że cała warstwa wylewki jest wyschnięta. Pozostawiona w głębi wilgoć potrafi zniszczyć nawet najlepsze panele – szczególnie winylowe i laminowane na płycie HDF.

Do sprawdzenia używa się głównie:

- wilgotnościomierza CM (metoda karbidowa – najbardziej wiarygodna przy cementowych i anhydrytowych podkładach),

- wilgotnościomierza elektronicznego – dobry do orientacyjnej oceny, ale nie zawsze wystarczający przy wymagających pokryciach,

- prostego testu folii – awaryjna metoda dla samodzielnych wykonawców.

Test folii wygląda tak: przykleja się szczelnie kawałek folii PE do podkładu (ok. 50×50 cm), pozostawia na dobę i patrzy, czy pod folią zbiera się para lub podłoże ciemnieje. Jeżeli pojawia się kondensacja, z montażem paneli lepiej się wstrzymać.

Producenci paneli określają maksymalną dopuszczalną wilgotność podkładu (inny poziom dla cementu, inny dla anhydrytu). Przekroczenie tych wartości może oznaczać utratę gwarancji, ale przede wszystkim ryzyko wybrzuszeń i rozwarstwienia podłogi.

Różnice między masą cementową a anhydrytową pod panele

Pod ogólną nazwą „wylewka samopoziomująca” kryją się dwie główne grupy produktów: na bazie cementu i na bazie anhydrytu (gipsu). Dla paneli ma to znaczenie zarówno przy schnięciu, jak i eksploatacji.

Najważniejsze różnice:

- Cementowe – lepiej znoszą okresowe zawilgocenie, nadają się do łazienek (przy poprawnej hydroizolacji), zwykle szybciej „odpuszczają” powierzchnię do dalszych prac, ale mogą mieć większe skurcze i rysy przy zbyt szybkim wysychaniu.

- Anhydrytowe – dają bardzo gładką, równą powierzchnię, świetnie współpracują z ogrzewaniem podłogowym (dobra przewodność), jednak źle znoszą stałe zawilgocenie i wymagają mechanicznego usunięcia mleczka gipsowego z wierzchu przed gruntowaniem.

Przed wyborem masy trzeba spojrzeć na warunki pracy: jeśli w domu są częste zalania (np. kuchnia, wiatrołap), bezpieczniejsza bywa cementowa. Gdy priorytetem jest idealna równość pod panele LVT na ogrzewaniu podłogowym – zwykle lepiej sprawdzi się anhydrytowa, pod warunkiem zachowania reżimu schnięcia i wentylacji.

Specyfika wylewki samopoziomującej pod różne typy paneli

Panele laminowane i podłogi drewniane warstwowe

Laminat i deska trójwarstwowa pracują inaczej niż winyl. Są wrażliwe zarówno na wilgoć od spodu, jak i na punktowe nierówności, które przenoszą się na zamki.

Pod takie podłogi zwykle przyjmuje się wymagania równości rzędu:

- maks. 2–3 mm różnicy na 2 metrach łaty,

- brak „garbów punktowych” – nawet jeśli mieszczą się w ogólnej tolerancji, mogą powodować uginanie i strzelanie styków.

Warto założyć minimalną grubość wylewki tak, aby przykryć localne wzniesienia i jednocześnie nie tworzyć cienkich, „papierowych” miejsc, które mogą się ukruszyć przy obciążeniu.

Przed ułożeniem laminatu zawsze kładzie się warstwę podkładową (pianka, XPS, podkład akustyczny). Jej zadaniem nie jest jednak korekta dużych fal, tylko wyrównanie mikrorys i tłumienie dźwięków. Jeśli pod nią są widoczne górki, podkład po prostu je skopiuje, a panele zaczną pracować na zamkach.

Panele winylowe (LVT, SPC) – znacznie wyższe wymagania

Panele winylowe, szczególnie cienkie klejone LVT, bezlitośnie pokazują każdą nierówność. Nawet 1 mm „schodka” potrafi się odznaczyć na powierzchni jako cień lub załamanie.

Dla winyli producenci często wymagają:

- równości w granicach 1–2 mm na 2 metrach łaty,

- gładkiej, zwartej powierzchni bez porów i kraterów po pęcherzach,

- braku ostrych krawędzi i ubytków, w które mógłby „wpaść” klej lub ostrze krawędzi panelu.

Przy takiej podłodze najczęściej stosuje się dwie warstwy samopoziomującej: pierwsza koryguje geometrię pomieszczenia, druga jest cienką, precyzyjną „skórką” o grubości 2–3 mm.

W przypadku paneli SPC na klik (sztywniejszych) wymagania bywają nieco łagodniejsze, ale nadal podłoże musi być bardzo równe, bo twarde płyty nie „zjedzą” garbów – przeforsują je na zamkach i na krawędziach.

Najczęstsze błędy przy wylewkach pod panele i jak je naprawić

Za dużo wody – osiadanie i mikropęknięcia

Przelanie wodą to klasyczny grzech przy samopoziomach. Masa wydaje się wygodna do rozlewania, ale po związaniu:

- traci wytrzymałość,

- może się odspajać od podłoża,

- tworzy mączyste, słabe strefy przy powierzchni.

Jeśli warstwa jest cienka (2–3 mm), a podłoże dobrze zagruntowane, większość problemów wyjdzie dopiero przy eksploatacji – „puste” dźwięki, ukruszenia krawędzi przy cięciu progów, a czasem pękanie fug między panelami.

Naprawa zależy od skali uszkodzeń. W wersji minimalnej wykonuje się szlifowanie słabych fragmentów, odkurzanie, gruntowanie żywicą wzmacniającą i cienką warstwę nowej masy. Przy dużych obszarach, które dźwięczą „pusto”, często jedynym sensownym wyjściem jest skucie i wykonanie podkładu od nowa.

Zła przyczepność do podłoża – odspajanie i głuchy odgłos

Brak gruntowania, kurz na posadzce, resztki farby lub oleju – to wszystko odcina wylewkę od podłoża. Objaw jest prosty: stukając w posadzkę, słychać miejscami głuchy odgłos, a przy mocniejszym uderzeniu wylewka potrafi pęknąć lub „odbić się” od betonowej płyty.

Takiego problemu nie rozwiązuje położenie paneli i liczenie na to, że „docisną”. Z czasem luźne fragmenty będą pracowały i niszczyły zamki paneli.

Typowe działania naprawcze:

- wykucie odspojonych miejsc do zdrowego, nośnego podłoża,

- dokładne odkurzenie, odtłuszczenie i zagruntowanie odsłoniętego betonu,

- wypełnienie ubytków masą naprawczą lub nową, zgodną z systemem wylewką samopoziomującą.

Jeżeli odspojenia obejmują większą część pomieszczenia, punktowe łatanie przestaje mieć sens ekonomiczny – lepiej wykonać nowy podkład, zamiast budować „łatany tort”.

Fale i „rynny” po pierwszym wylaniu

Zdarza się, że mimo starań powierzchnia wychodzi z lekkimi falami. Często widać to dopiero po przyłożeniu łaty lub po położeniu kilku rzędów paneli „na sucho” – podłoga nieregularnie „buja”.

Jeżeli różnice nie przekraczają 2–3 mm, sytuację można często uratować dodatkową cienką warstwą (3–5 mm) samopoziomującej, po uprzednim:

- zeszlifowaniu wyraźnych górek (np. szlifierką do betonu),

- dokładnym odkurzeniu i zagruntowaniu,

- zaznaczeniu reperów wysokości, aby druga warstwa rzeczywiście wyrównała, a nie powieliła błędy.

Przy większych „rynnowych” zapadnięciach, szczególnie w środku pomieszczenia, sensowne bywa miejscowe podniesienie dna rynny zaprawą wyrównującą, a dopiero później przelanie całości cieńszą samopoziomującą. To ogranicza zużycie drogiej masy i skraca czas schnięcia.

Mostki na progach i różne wysokości pomieszczeń

Problem często wychodzi na styku pomieszczeń: w jednym pokoju wylewka wyszła 5 mm wyżej, w drugim 3 mm niżej, a w drzwiach tworzy się niechciany „schodek”. Panelom to nie służy, a estetyki też nie dodaje.

Jeżeli różnica jest niewielka, można ją zamaskować listwą progową z delikatnym spadkiem. Gdy jednak różnica przekracza 5–7 mm, lepiej wyrównać progi jeszcze na etapie wylewki:

- dodać cienką warstwę w niższym pomieszczeniu i „wciągnąć” ją pod ościeżnicę,

- zeszlifować wierzch w wyższym pokoju na obszarze przejścia,

- wykonać lokalne „podjechanie” masą samopoziomującą, aby stworzyć łagodny, długi spadek zamiast nagłego uskoku.

W przypadku planowanego montażu drzwi bezprogowych lub prowadnic systemów przesuwnych dokładniejsze zgranie poziomów jest kluczowe. Późniejsze „kombinowanie” z listwami i podkładkami pod ościeżnice przeważnie kończy się półśrodkami.

Planowanie grubości i zużycia w praktycznych scenariuszach

Gdy podłoże ma pojedyncze „dziury”, a reszta jest równa

Częsty przypadek przy starych posadzkach: lokalne wykruszenia przy bruzdach po instalacjach, okolice dawnych ścianek działowych czy wnęka po wyburzonej ściance. Reszta podłogi jest w granicach 2–3 mm, ale pojedyncze miejsca zapadają się nawet o centymetr.

W takiej sytuacji rozsądne podejście wygląda tak:

- Zaszpachlowanie głębszych ubytków zaprawą naprawczą lub zwykłą cementową (z odpowiednim gruntowaniem).

- Po związaniu i doszlifowaniu – przelanie całej powierzchni cienką warstwą samopoziomującej (np. 3–5 mm).

- Sprawdzenie równości łatą i punktowe korekty (szlifowanie pojedynczych górek lub dołożenie masy w korytach).

Takie podejście sprawia, że nie trzeba podnosić całego poziomu pokoju tylko dlatego, że w jednym miejscu posadzka była wyraźnie słabsza. Jednocześnie nie zostawia się „łat” o różnych właściwościach podkładu bez wspólnej warstwy wyrównującej.

Duże pomieszczenie z ogólnym spadkiem

Salony w nowych domach często mają jeden, miękki spadek w stronę tarasu albo klatki schodowej. Różnica poziomów bywa nawet kilkanaście milimetrów na kilkunastu metrach długości. Panele „na klik” tego nie lubią – każdy rząd staje się odrobinę skręcony, co z czasem może szkodzić zamkom.

Przy takim układzie lepiej:

- wyznaczyć docelowy poziom przy najwyższym fragmencie podłogi (najczęściej przy wejściu lub w strefie przejść),

- zaznaczyć repery na całej długości pomieszczenia w siatce co 1,5–2 m,

- przelać całość jedną równą warstwą samopoziomującej o zmiennej grubości (np. od 5 mm przy najwyższym punkcie do 20 mm przy najniższym, o ile producent dopuszcza taki zakres).

W praktyce oznacza to większe zużycie materiału, ale w zamian zyskuje się jedną, geometralnie poprawną płaszczyznę, na której panele układają się szybko i bez kombinowania z dociskaniem czy klinowaniem poszczególnych pasów.

Ostatnie kontrole przed montażem paneli

Sprawdzenie równości i miejsc newralgicznych

Bezpośrednio przed ułożeniem paneli dobrze jest poświęcić godzinę na dokładne „przejście” po wylewce:

- przyłożyć łatę 2-metrową w kilku kierunkach i zaznaczyć ołówkiem miejsca z odchyłkami,

- sprawdzić szczególnie okolice progów, przejść między pokojami, strefy przy drzwiach balkonowych i przy ścianach działowych,

- zwrócić uwagę na małe „kraterki” i pory – przy winylu wymagają one często zaszpachlowania.

Lokale górki szlifuje się szlifierką do betonu lub tarczą diamentową w szlifierce kątowej (z odciągiem pyłu). Ubytki uzupełnia się mikrozaprawą lub resztką samopoziomującej o gęstszej konsystencji, traktując je jak szpachlówkę.

Gruntowanie pod wybrane systemy paneli

Niektóre systemy paneli, szczególnie klejone LVT, wymagają specjalnego gruntu lub masy wyrównującej kompatybilnej z używanym klejem. Standardowy grunt pod wylewkę może nie wystarczyć, albo wręcz nie być zalecany pod dany rodzaj kleju.

Przed finalnym przygotowaniem podłoża pod panele warto:

Najczęściej zadawane pytania (FAQ)

Jak obliczyć, ile wylewki samopoziomującej potrzebuję pod panele?

Aby obliczyć ilość wylewki, musisz znać: powierzchnię pomieszczenia (m²), średnią planowaną grubość warstwy (w cm) oraz zużycie podane przez producenta (zwykle w kg/m² na 1 mm grubości). Najpierw zmierz największe nierówności podłogi i określ, jaką minimalną i maksymalną grubość realnie będziesz mieć.

Przykład: masz 20 m² i średnią grubość 5 mm (0,5 cm), a producent podaje zużycie 1,6 kg/m²/mm. Obliczenie: 20 m² × 5 mm × 1,6 kg = 160 kg masy, czyli przy workach 20 kg wychodzi 8 worków. Zawsze dolicz 5–10% zapasu na straty i drobne korekty poziomu.

Jaka powinna być minimalna grubość wylewki samopoziomującej pod panele?

Minimalna grubość zależy od konkretnego produktu i zawsze jest podana w karcie technicznej (np. 1–10 mm, 3–15 mm, 5–30 mm). Nie wolno wylewać warstwy cieńszej, niż dopuszcza producent, bo może dojść do pękania, łuszczenia lub odspojenia od podłoża.

Pod panele najczęściej stosuje się masy o zakresie od 1–10 mm lub 3–30 mm. Jeśli największa nierówność ma 8–10 mm, dobierz produkt, który bezpiecznie pracuje w takim zakresie i pozwoli zachować minimum grubości także w najwyższych miejscach posadzki.

Czy trzeba robić wylewkę samopoziomującą przed położeniem paneli?

Wylewka samopoziomująca nie zawsze jest obowiązkowa, ale jest konieczna, gdy podłoże ma zbyt duże nierówności. Producenci paneli wymagają zazwyczaj, by różnice poziomów nie przekraczały 2–3 mm na długości 2 m. Stare betonowe posadzki rzadko spełniają ten warunek bez dodatkowego wyrównania.

Jeśli przyłożenie 2-metrowej łaty murarskiej ujawnia prześwity większe niż 2–3 mm lub widać „dołki” i „garby”, wylewka samopoziomująca będzie najlepszym rozwiązaniem, aby uniknąć skrzypienia, „pompowania” paneli i uszkodzeń zamków.

Co wybrać pod panele: wylewkę samopoziomującą cementową czy anhydrytową?

W mieszkaniach i remontach najczęściej stosuje się wylewki cementowe, ponieważ są odporne na wilgoć, nadają się do kuchni i łazienek oraz dobrze współpracują z ogrzewaniem podłogowym (o ile producent to dopuszcza). Są też uniwersalne – można je kłaść na beton, stare jastrychy, a często również na anhydryt po odpowiednim przygotowaniu.

Anhydrytowe (gipsowe) masy samopoziomujące lepiej się rozpływają na dużych powierzchniach i dają bardzo gładką powierzchnię, świetnie przewodzą ciepło z ogrzewania podłogowego, ale źle znoszą trwałą wilgoć i wymagają bardzo dokładnej izolacji przeciwwilgociowej oraz kontroli wilgotności resztkowej przed montażem paneli. W typowych remontach bezpieczniejszym wyborem jest cement.

Jak sprawdzić, czy podłoga jest wystarczająco równa pod panele bez wylewki?

Najprościej użyć dwumetrowej łaty murarskiej lub prostej listwy aluminiowej oraz poziomicy. Przykładaj łatę w różnych kierunkach (wzdłuż, w poprzek, po przekątnych) i obserwuj prześwity między łatą a podłożem. Zmierz największe prześwity – jeśli przekraczają 2–3 mm, podłoże wymaga wyrównania.

Przy większych inwestycjach lub wątpliwościach można użyć niwelatora lub poziomicy laserowej, wyznaczyć punkt odniesienia (np. najwyższe miejsce podłogi) i pomierzyć odchyłki w wielu punktach. Na tej podstawie planujesz minimalną i maksymalną grubość wylewki oraz potrzebną ilość materiału.

Jak przygotować starą wylewkę betonową pod masę samopoziomującą?

Podłoże musi być:

- nośne – bez odspojonych, kruszących się fragmentów i „pływających” kawałków,

- czyste – bez farb, starych klejów, tłuszczu, kurzu i innych warstw osłabiających przyczepność,

- zagruntowane – odpowiednio dobranym preparatem do typu podłoża.

Wykonaj test nośności: opukaj i zarysuj podłoże ostrym narzędziem. Jeśli beton się sypie, kruszy lub odspaja, trzeba go naprawić (np. zaprawą naprawczą) lub nawet skuć i wykonać nową wylewkę. Samopoziomująca nie „naprawi” słabego betonu – po jakimś czasie popęka razem z nim.

Jakiej klasy wytrzymałości szukać w wylewce samopoziomującej pod panele?

Do typowych pomieszczeń mieszkalnych zwykle wystarcza masa o wytrzymałości na ściskanie klasy C20. Jednak do bardziej obciążonych stref, jak przedpokój, korytarz czy pomieszczenia biurowe, warto sięgnąć po wyższą klasę, np. C25 lub C30, aby zminimalizować ryzyko pęknięć i odkształceń cienkiej warstwy.

Oprócz wytrzymałości na ściskanie zwróć uwagę na wytrzymałość na zginanie, możliwość stosowania na ogrzewaniu podłogowym oraz zakres grubości warstwy. Te parametry znajdziesz w karcie technicznej produktu i są kluczowe, żeby wylewka dobrze współpracowała z panelami przez lata.

Wnioski w skrócie

- Wylewka samopoziomująca jest kluczowa pod panele, bo eliminuje różnice poziomów, które powodują skrzypienie, „pompowanie” podłogi i uszkodzenia zamków paneli.

- Największym błędem jest wylewanie masy „na oko” i dobór pierwszego lepszego produktu – prowadzi to do fal, garbów, nieodpowiedniej grubości warstwy i marnowania materiału.

- Producenci paneli wymagają zwykle równości podłoża na poziomie maks. 2–3 mm różnicy na 2 m długości, co na starych wylewkach praktycznie wymusza użycie masy samopoziomującej.

- Masy cementowe są uniwersalne, odporne na wilgoć i odpowiednie do remontów oraz pomieszczeń mokrych, natomiast anhydrytowe dają lepsze rozpływanie i przewodność cieplną, lecz wymagają suchego, dobrze zabezpieczonego przed wilgocią podłoża.

- Dobór produktu do zakresu grubości (np. 1–10 mm, 3–30 mm) musi odpowiadać realnym różnicom poziomów; użycie zbyt cienkowarstwowej masy przy dużych nierównościach grozi spękaniami lub koniecznością wykonywania kilku warstw.

- Przy wyborze wylewki trzeba sprawdzić parametry techniczne: wytrzymałość na ściskanie i zginanie, zakres grubości, czas wiązania oraz dopuszczenie do ogrzewania podłogowego i stosowania pod panele.

- Rzetelna ocena stanu podłoża (np. łatą 2 m, poziomicą, niwelatorem) jest niezbędna przed obliczeniem ilości materiału – pomiary „na oko” zwykle kończą się błędami w zużyciu i jakości powierzchni.